随着全球能源转型的加速和“双碳”目标的深入推进,太阳能光伏作为清洁能源的核心组成部分,其技术与应用正迈向新的高度。传统光伏产品的设计与优化方法已难以满足日益增长的效率提升、成本控制和场景适配需求。因此,融合人工智能、大数据、先进材料与系统工程的智能高效设计方法,正成为行业技术创新的关键驱动力。本文将围绕光伏产品的智能高效设计方法展开技术交流,探讨其核心思路、关键技术与发展前景。

一、 智能高效设计的核心理念

智能高效设计的核心在于,将光伏产品的研发、制造与应用从依赖经验和试错的传统模式,转变为基于数据驱动、模型仿真和智能优化的精准模式。其目标是在全生命周期内(从材料、电池、组件到系统)实现效率最大化、成本最优化和可靠性最强化。这要求设计过程能够动态响应环境参数、负载需求、材料特性及制造工艺等多变量耦合的复杂系统。

二、 关键技术方法与应用

- 材料与器件层面的智能设计:

- 高通量计算与机器学习:利用第一性原理计算、分子动力学模拟结合机器学习算法,在原子/分子尺度快速筛选和设计新型光伏材料(如钙钛矿、有机光伏材料),预测其光电特性、稳定性及制备工艺窗口,大幅缩短研发周期。

- 器件结构智能优化:通过遗传算法、神经网络等优化算法,对太阳能电池的膜层结构、厚度、掺杂浓度、陷光结构等进行多目标协同优化,在提升光电转换效率的兼顾工艺可行性与成本。

- 组件与系统层面的智能集成:

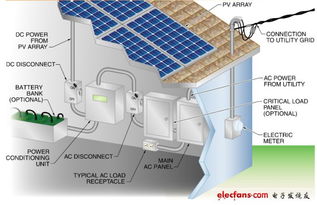

- 数字孪生与虚拟仿真:构建光伏组件及电站系统的数字孪生模型,集成辐照、温度、阴影、灰尘、电气失配等真实环境数据,在虚拟空间中提前预测性能、诊断故障并进行布局优化,实现从“设计-制造-运维”的全链条闭环优化。

- 智能MPPT与功率优化:在系统层面,应用更先进的智能最大功率点跟踪算法(如基于神经网络、模糊逻辑的MPPT),并结合组件级电力电子(如优化器、微型逆变器),动态应对局部阴影、老化不均等问题,最大化系统发电量。

- 制造工艺的智能控制:

- 机器视觉与过程控制:在电池片与组件生产线上,利用高精度机器视觉进行缺陷自动检测(隐裂、断栅、污染等),并结合过程控制系统实时调整工艺参数(如印刷、烧结、层压),提升产品良率与一致性。

- 预测性维护与能效管理:通过物联网传感器采集设备运行数据,利用大数据分析预测关键设备(如PECVD、激光设备)的故障风险,实现预测性维护,同时优化工厂能源消耗,降低生产碳足迹。

三、 面临的挑战与未来展望

尽管智能设计方法前景广阔,但仍面临诸多挑战:多物理场、多尺度模型的精确构建与高效计算;高质量、标准化的行业数据积累与共享;跨学科复合型人才的培养;以及初期投入成本较高等。

智能高效设计方法的发展将呈现以下趋势:

- 平台化与云化:设计工具将向云端协同平台发展,集成AI模型库、材料数据库与仿真引擎,降低使用门槛。

- 全链条深度融合:从材料基因到电站运维的“端到端”智能化设计闭环将更加完善。

- 与新型系统结合:智能设计将更紧密地服务于光伏建筑一体化、光伏制氢、光储充一体化等新型应用场景。

- 可持续性设计:在设计阶段即融入碳足迹分析、可回收性评估,推动光伏产业的绿色循环发展。

太阳能光伏产品的智能高效设计是技术创新与产业升级的必然选择。它通过将人工智能、大数据等前沿技术与光伏物理深度结合,正在重塑产品研发范式。持续的技术交流与合作,共同攻克关键难题,对于推动光伏产业迈向更高效率、更低成本、更智能化的新时代至关重要。让我们携手,以智能设计为笔,描绘清洁能源更加灿烂的蓝图。